I den intrikata världen av maskinteknik, där tillförlitlighet och precision är av största vikt, stämplar cirkivar - även kända som stämplade fästringar eller knäppringar - spela en avgörande men ändå ofta undervärderad roll. Dessa små, cirkulära fästelement, vanligtvis tillverkade av tunna metallplåtar med hjälp av högprecisionsstämpeltekniker, är utformade för att säkra komponenter på axlarna eller i höljen, vilket säkerställer axiell positionering utan behov av gängade fästelement eller komplexa bearbetning.

Till skillnad från deras trådformade motsvarigheter, som är böjda i form, bildas stämplingscirklipp genom en kallformande process som möjliggör större designflexibilitet, stramare toleranser och förbättrade bärande egenskaper. Deras förmåga att massproduceras till låg kostnad samtidigt som man upprätthåller strukturell integritet har gjort dem nödvändiga inom fordons-, flyg-, industrimaskiner och konsumentelektroniksektorer.

Den här artikeln undersöker tillverkningsprinciperna, funktionella fördelar, materiella överväganden och utvidgning av tillämpningar av stämplingscirlips, vilket belyser deras växande betydelse i moderna mekaniska system.

Tillverkningsprocess och strukturell design

Stämpelcirklipp produceras med användning av progressiv matstampningsteknik, där plattplåt matas genom en serie verktygsstationer som skär, formar och formar den slutliga komponenten med hög repeterbarhet. Denna metod gör det möjligt för tillverkare att producera tusentals identiska delar per timme och samtidigt bibehålla tät dimensionell kontroll.

Viktiga designfunktioner inkluderar:

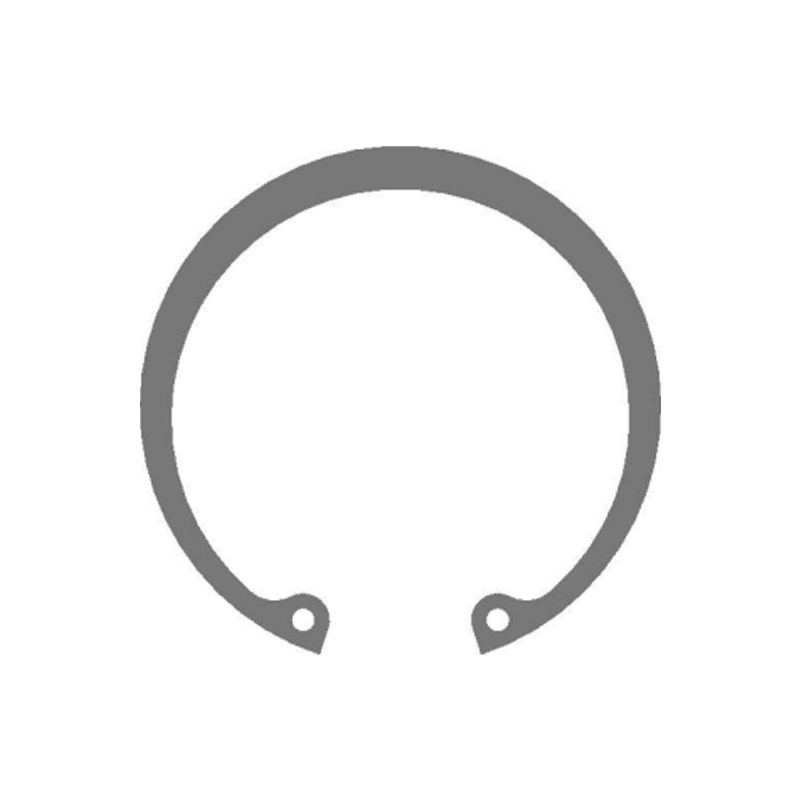

Segmenterade eller fullcirkelkonfigurationer: Beroende på applikationen kan cirklipp ha ett öppet gap för installation eller en fullständig 360-graders ring med en splittring för komprimeringsmontering.

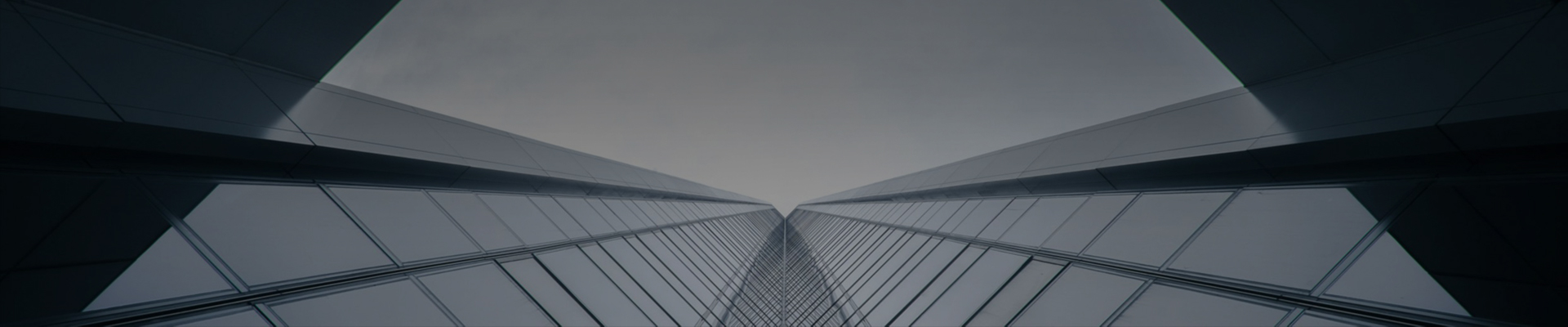

Interna eller externa retentionsprofiler: Interna cirkivar passar in i spår i en borrning, medan externa typer sitter på en axel för att behålla komponenter.

Retention -flikar eller luggar: Vissa mönster innehåller små utsprång eller hål som möjliggör enkel borttagning med hjälp av specialiserade tång eller verktyg.

Ytbehandlingar: Alternativ som zinkplätering, fosfatbeläggning eller svart oxid förbättrar korrosionsbeständighet och minskar friktionen under installationen.

Den stämplade konstruktionen möjliggör integration i kompakta enheter där rymdbegränsningar gör traditionella fästelement opraktiska.

Funktionella fördelar jämfört med alternativa stödmetoder

Jämfört med andra fästlösningar som gängade muttrar, lim eller trådcirklar, erbjuder stämplingscirklipp flera distinkta fördelar:

Kostnadseffektiv produktion: Höghastighetsstampningsprocessen minskar avsevärt enhetskostnaderna, särskilt i produktion av stor volym.

Rymdeffektivitet: Utformad för att arbeta inom minimalt axiellt utrymme, vilket gör dem idealiska för miniatyriserade eller tätt packade enheter.

Enkel installation och borttagning: Till skillnad från gängade fästelement kräver de inget åtdragningsmoment och kan installeras snabbt med hjälp av automatiserade matare eller manuella verktyg.

Hög belastningskapacitet: När de sitter ordentligt i ett bearbetat spår ger dessa ringar tillförlitlig axiell retention även under dynamiska belastningsförhållanden.

Vibrationsmotstånd: Det radiella greppet från den stämplade profilen hjälper till att upprätthålla position i miljöer som är benägna att mekanisk chock eller svängning.

Dessa fördelar gör att stämpelcirklipp särskilt värdefulla i applikationer där demontering krävs för underhåll eller reparation.

Materialval och överväganden om prestanda

Materialval spelar en avgörande roll för att bestämma prestandakarakteristiken för stämplingscirclips. Vanliga alternativ inkluderar:

Kolstål: erbjuder hög styrka och slitstyrka; används ofta i tunga mekaniska system.

Rostfritt stål (austenitiska eller martensitiska kvaliteter): Föredragna i frätande miljöer som marin, kemisk bearbetning eller utrustning för livsmedel.

Fosforbrons: Valda för sin elektriska konduktivitet och lågfriktionsegenskaper, vanligtvis finns i motor- och lagerapplikationer.

Pläterade legeringar: Beläggningar som zink, nickel eller krom förbättrar korrosionsbeständighet och estetik i synliga komponenter.

Varje materialval måste redogöra för faktorer som driftstemperatur, exponering för fukt eller kemikalier och förväntad livslängd.

Applikationer över olika branscher

På grund av deras mångsidighet och effektivitet antas stämpelcirklipp i allmänhet inom flera branscher:

1. Automotive Industry

Används i stor utsträckning i överföringar, skillnader, styrsystem och upphängningsenheter för att behålla lager, växlar och bussningar.

2. Industriella maskiner

Integrerad i hydrauliska cylindrar, växellådor och motordriven utrustning där exakt komponentinriktning och retention är kritiska.

3. Elektronik och apparater

Anställda i motorer, fläktar och roterande komponenter inom hushållsapparater och konsumentelektronik för att säkerställa kompakt och pålitlig montering.

4. Flyg- och försvar

Används i aktiveringssystem, landningsutrustningsmekanismer och avionikmoduler där viktminskning och tillförlitlighet är väsentliga.

5. Medicinsk utrustning

Finns i kirurgiska instrument och diagnostisk utrustning där enkel sterilisering och snabb demontering är viktiga.

Deras anpassningsförmåga till både statiska och dynamiska belastningar säkerställer fortsatt efterfrågan över ett brett spektrum av mekaniska system.

Integration med smart tillverkning och automatisering

När tillverkningsprocesserna utvecklas mot större automatisering och precision, integreras stämpelcirklipp alltmer i robotmonteringslinjer och smarta fästsystem:

Automatiserade utfodringssystem: Vibratoriska skålmatare och linjära spårsystem möjliggör snabb, felfri insättning av cirklips i underenheter.

Kvalitetsinspektionsteknologier: Visionssystem och sensorer verifierar korrekt installation och orientering i realtid.

Design for Manufacturability (DFM): Ingenjörer optimerar Circlip Groove -dimensioner och materialval tidigt i produktutvecklingen för att effektivisera produktionen och minska misslyckanden.

Predictive underhållsintegration: I utrustning med högt värde övervakar inbäddade sensorer stressnivåer och slitmönster runt circlip-behållna komponenter för att förutse fel innan de inträffar.

Dessa framsteg bidrar till högre genomströmning, förbättrad tillförlitlighet och minskad driftstopp i avancerade tillverkningsmiljöer.

Utmaningar och begränsningar

Trots deras många fördelar är stämplingscirclips inte allmänt tillämpliga. Viktiga utmaningar inkluderar:

Groove -bearbetningskrav: Korrekt funktion beror på exakt bearbetade spår i parningsaxeln eller huset, vilket ger komplexitet i komponentdesign.

Belastningsbegränsningar: Även om de är lämpliga för måttliga axiella krafter, kanske de inte fungerar bra under extrema radiella eller vridspänningar.

Korrosionssårbarhet: Utan korrekt beläggning eller materialval kan exponering för fukt leda till för tidig nedbrytning.

Installationsfel: Felaktiga sittplatser eller skador under installationen kan kompromissa med retention och leda till systemfel.

Noggrann teknik och kvalitetskontroll är avgörande för att säkerställa långsiktig prestanda.

Innovationer och framtida trender

Framåt är pågående forsknings- och utvecklingsinsatser inriktade på att förbättra effektiviteten, hållbarheten och anpassningsbarheten för stämplingscirklipp:

Avancerade ytbehandlingar: Nano-Coatings och självsmörjande ytbehandlingar syftar till att förlänga livslängden och minska slitage.

Additive tillverkningsintegration: Experimentell användning av 3D-tryckt verktyg för prototyp och lågvolymcirclip-produktion.

Hybridbehållningslösningar: Kombinera stämplade cirkiv med limbindning eller övermoldning för multifunktionell fästning.

Smart fästelementkoncept: Utveckling av inbäddade RFID-taggar eller töjningskänsliga material för övervakning och spårbarhet.

Dessa innovationer återspeglar en bredare förskjutning mot smartare, mer motståndskraftiga mekaniska fästsystem som kan uppfylla kraven från nästa generations teknik.